联系方式

- 联系人: 陈经理

- 手机:15727553099

- 电话:0795-5451281

- 地址: 中国 江西 宜春 高安市 八新段与586县道交叉口东50米

- 邮编:336000

产品列表

详情

陶机行业智能化生产须补软件短板

经过几十年发展,国内陶瓷行业的机械化生产水平已经很高,几乎每个环节都能实现用机械设备代替人手。

不同生产环节之间也基本能实现机械之间的衔接,从前端的原料加工到压机成型到窑炉烧制,烧制完成后的磨边、抛光和包装等环节,已经形成高度标准化的作业流程。

但在国内陶瓷企业迈向完全自动化生产的过程中,仍有一个环节是缺失的,即产品从窑炉烧制出来后需要24到48个小时的物理降温,然后才能进行一系列的抛磨生产,在此过程中新烧制出来的砖坯需要搬运到堆场进行存放,待物理性质稳定后才能进行后续加工。这项窑尾储砖工作过去主要通过叉车和人工搬运配合的方法来完成,不仅费时费力,而且存在库存占地面积大,人员密集劳动强度高,叉车能耗高粉尘污染,砖坯搬运破损,生产成本高等劣势。

近两年我们开发的“智能储坯系统”让这个问题得到有效解决,该系统通过引入“互联网+无线”通信技术,向陶瓷厂家提供陶瓷窑炉后储坯的机械化、智能化、自动化、数字化生产,及工业机器人在陶瓷生产的应用,让工人通过电脑和手机APP就可以对砖坯实现自动分类、储存和加工的灵活调度。

通过智能储坯系统代替传统的叉车搬运模式,可有效减少陶瓷企业的人工和其他成本,减轻管理压力,提高生产效率及成品率,根据测量,该系统可为下游陶瓷厂家每年减少约300万元成本。

节约成本只是一方面,“智能储坯系统”的推广应用,为陶瓷企业实现全自动化生产迈出了坚实一步。至此,陶瓷生产从原料加工一直到结尾的包装环节,已经基本能实现全线机械化作业,从而大大提升企业生产效率

一个重要的指标是,通过****技术及全自动化生产,能够有效提升国内陶瓷企业的人均年产值。和欧洲****国家人均年产值平均能达到180万元相比,在很长一段时间里我国陶瓷行业的人均年产值只有约60万元,高的也只有80万元,大约相当于意大利的1/3。近年来通过装备技术进步,这个差距正在迅速缩小。此前我们曾为山东一家陶瓷企业设计了一体化的生产线方案,测算出来的数据是人均年产值可以达到近200万元,对标欧洲****国家。

这是否意味着我国的陶瓷生产技术已经赶上欧洲呢?这只说对了一半。从陶瓷机械的硬件配置来看,国内陶机企业已经基本能够达到欧洲水平,甚至在某些领域实现了超越,包括纳米抛光机、干法磨边设备等一些新技术都是在国内****再传到世界。

虽然人均产值能够对标欧洲,但这很大程度上得益于国内陶瓷生产制式对规模效应的追求,一条几百米长的窑炉每天可以生产数万平方米瓷砖,从而拉高了人均产值。从另一个角度看,国内陶瓷生产技术在软件上与欧洲还有很大差距,这集中体现在生产的数字化和智能化水平上,虽然已经能够实现不同生产工序之间的衔接,但在对整线生产的控制上,我们的相关技术仍然较为落后,设备之间还没有真的打通。

要实现真的意义上的“黑灯工厂”,国内陶瓷行业仍有很长一段路要走,我们认为要实现智能化生产,首先要完成生产流程的数字化,这是目前国内陶瓷机械行业发展的一个趋势,我们正在研究的数字抛光机、数字磨边机和柔性包装就是朝着这个方向去走。

但和硬件的研发主要依托企业自身力量不同,国内陶瓷行业要在软件及控制系统上超越****国家,需要的是一个系统性的提升,包括对教育体系的改进和对相关****人才的培养,这都要补上目前存在的短板。当前我们碰到的一个难题就是自动化****人才很难招,这已经是一个行业性难题。

最新资讯

-

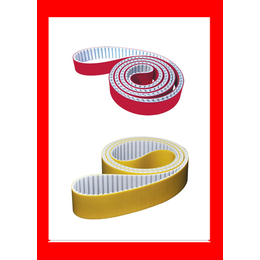

同步带连接方法及安装使用注意事项

同步带连接方法及安装使用注意事项安装同步带时,如果两带轮的距可以移动,须先将带轮的距缩短,装好同步带后,再使距复位。若有张紧轮时,先把张紧轮放松,然后装上同步带,再装上张紧轮。

-

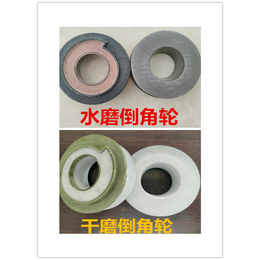

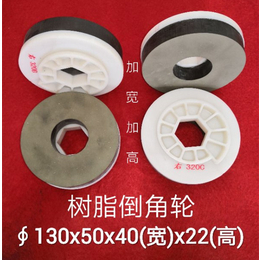

树脂轮的调整

树脂轮的调整树脂轮的调整实质上要使抛光轮对玻璃产生合适的压力,获得满意的抛光效果。

-

输送带小知识

输送带小知识输送带小知识

-

【知识点】辅助材料:工业皮带

【知识点】辅助材料:工业皮带【知识点】辅助材料:工业皮带

-

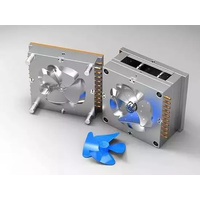

科普 | 《注塑模具技术要求》指导手册,建议收藏!

科普 | 《注塑模具技术要求》指导手册,建议收藏!科普 | 《注塑模具技术要求》指导手册,建议收藏!

-

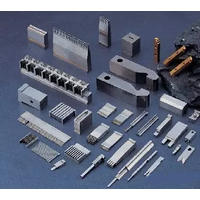

做模具、做注塑的,别说你真懂模具配件~

做模具、做注塑的,别说你真懂模具配件~做模具、做注塑的,别说你真懂模具配件~